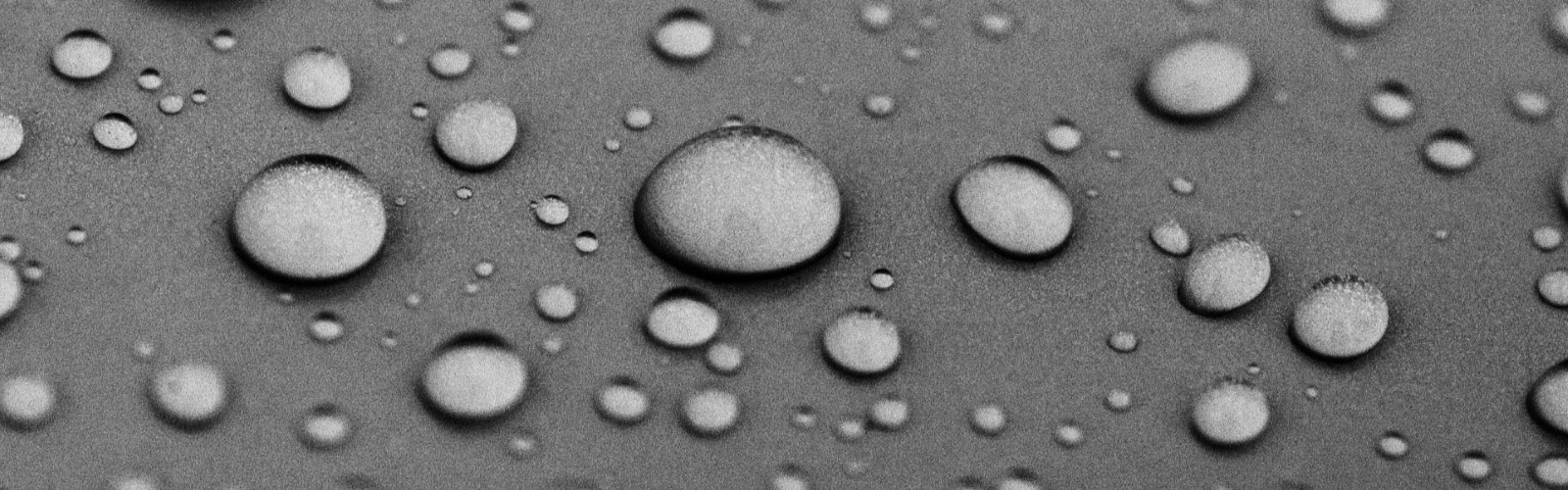

撥水・撥油とは

「撥水」「撥油」とは、水や油が表面に接触した際に球状となり、容易に滑り落ちる性質を指します。これは表面エネルギーを低減させることで、液体との接触角を大きくし、付着を防ぐ技術です。

フッ素樹脂やシリコーン樹脂をベースにしたコーティングを表面に施すことで、素材表面に水分・油分・汚れが付着しにくくなり、腐食・摩耗・汚染などの劣化要因を大幅に軽減することが可能です。

一般的な用途としては、電子部品や光学部材の防湿・防汚対策、食品機械や自動車部品の耐久性向上、建材の防汚・防錆コーティングなどが挙げられます。

また、近年ではナノテクノロジーを応用した高機能撥水・撥油コーティングが開発されており、従来困難だった微細形状や特殊樹脂素材への適用も進んでいます。

撥水・撥油が解決できる課題

撥水・撥油コーティングを施すことで解決できる課題は、製造現場から製品の使用環境まで多岐にわたります。水分や油分の付着・腐食を防ぐことで、製品品質の安定化やメンテナンスの軽減を実現します。

課題解決 ①

結露や湿気によるトラブルを防止

電子基板や光学部品などでは、結露や湿気が原因でショートや腐食が発生します。

撥水・撥油コーティングを施すことで、水滴が表面にとどまらず滑り落ちるため、電気的トラブルや絶縁不良、故障を防ぐことができます。

課題解決 ②

油や指紋付着によるトラブル防止

ディスプレイやカメラレンズなどでは、指紋や油膜による光学特性の妨げが問題となります。

撥水・撥油コーティングにより、油脂類が表面に広がらず、簡単に拭き取れるため、製品の品質維持や清掃がしやすくなります。

課題解決 ③

錆や腐食の抑制による劣化防止

食品機械や金属部品では、水分や油分が残留することで錆や腐食の発生に繋がります。

撥水・撥油コーディングを行うことで、表面を水や油から保護し、錆びや腐食の発生を防ぎます。また、機械の性能低下の防止にも貢献します。

課題解決 ④

長期的な信頼性と耐久性

屋外使用部材では、雨水や油分による汚染が経年劣化の原因になります。撥水・撥油コーティングを施すことで、汚れの蓄積を防ぎ、防錆性・防汚性を長期間維持することが可能です。結果として、製品の長寿命化や保守コストの削減に寄与します。

撥水・撥油コーティングの使用例

撥水・撥油コーティングは、水分や油分を寄せ付けない性質を活かし、さまざまな分野で防汚・防湿・防錆・清掃性向上などの様々な目的で活用されています。

電子・精密部品分野

- インクをはじく特性を利用し、印刷装置の部品にコーティングとして活用

- 電子部品内の結露や湿気による腐食や故障の防止

- 均一に薄膜形成できるため、精密機器や制御装置の防湿対策

自動車・輸送機器部品分野

- 車体表面に施工し、油汚れや雨染みの付着を防ぎ、洗車を楽にする

- 窓ガラスやミラーに施工し、雨水を弾いて良好な視界を確保

- エンジンルーム内や金属部品の防錆や防汚により、メンテナンスの軽減や耐候性の向上に貢献

食品・包装機器分野

- 食品製造ラインや包装設備の油汚れや液体残留を防止

- 清掃作業の効率化と衛生性の向上を実現

- 食品接触部材に使用する事により異物混入防止やライン停止の削減

建築・インフラ分野

- 外壁、ガラス、金属パネルなどの建材への雨水や油汚れの付着を防止や美観と防食性を長期間維持

- 屋外環境での防汚・防錆対策をし、メンテナンス周期の延長・コスト低減にも貢献

医療・分析機器分野

- 液体サンプルや試薬を扱う分析装置での、残留液による測定精度への影響防止

- 血液や体液を弾く特性を利用し、器具の防汚や生体適合性の向上

- 医療器具や診断機器の衛生性と清掃性の確保に貢献

撥水・撥油製品の選定ポイント

撥水性や撥油性に優れたコーティング製品を選ぶ際には、以下の観点を考慮することが重要です。

こうした選定ポイントを踏まえて最適な製品を導入することで、長期的に高い効果を発揮する撥水性・撥油性を

確保することができます。

使用環境の条件

高温下で使用するのか、低温や冷凍環境なのか、あるいは薬品や油にさらされるのかなど、使用環境に適したコーティング剤を選ぶ必要があります。

対象素材の種類

樹脂・金属・ガラスなど、対象となる基材によって適用可能なコーティングは異なります。基材との密着性も重要なポイントです。

耐久性とコストのバランス

使用頻度や摩耗の程度に応じて、耐久性とコストのバランスを見極めることが求められます。高耐久の撥水・撥油コーティングは初期コストが高くても長期的にはコスト削減につながる場合があります。

求める機能

防水性や防汚性、高い耐久性など、優先する機能によって、選ぶべきコーティング剤は変ってきます。重要視する機能を絞り、適したコーティング剤を選びましょう。

加工方法

スプレー、塗布、ラミネートなどの加工方法によっても適したコーティング剤が変わってきます。形状や生産ロットに合わせた処理プロセスの選定も重要です。

「撥水」と「 撥油」の違いについて

撥水・撥油コーティングのそれぞれの特性を理解しておく事により、用途に合った製品を選びやすくなります。

| 性質 | 特徴 | |

|---|---|---|

| 撥水 | 液体を弾く性質。水滴が丸い粒状になって転がり落ちることで、水や雨による汚れの付着を防ぐ。 | 水滴がはっきりと見え効果を実感しやすいが、油性の汚れも引き寄せて付着させてしまうことがある。 |

| 撥油 | 油分を弾く性質。油汚れが付着しても、水滴のように丸まって固着しにくくなるため、汚れを落としやすい。 | 油性の汚れに強く、指紋などがつきにくいという利点がある。 |

撥水・撥油の弊社該当製品の紹介

当社(オーエフテクノ株式会社)では、お客様の用途や課題に合わせて最適な撥水・撥油コーティング製品を複数ご用意しております。

撥水、撥油、非粘着コーティング

シリコーン系オーエフコート

PFASフリーのシリコーンを主成分としたコーティング剤です。対象物に塗布すると、高い撥水性と撥油性で非粘着性に優れた薄膜を形成します。汚れや微粒子も付着しにくくなります。

撥水、撥油、非粘着コーティング

フッ素系オーエフコート

高い密着強度と6~7ナノメートルの薄さが特徴の非粘着コーティングです。熱伝導性はもちろん、刃物等の切れ味を損ねることなく持続性に優れた非粘着性を付与することができます。

「満足のいくコーティングが見つからない」「自社の製造ラインにどのコーティングが適しているのか分からない」「耐久性とコストのバランスを相談したい」といったご要望に、専門スタッフが丁寧にサポートいたします。

撥水・撥油に関する課題をお持ちの方は、ぜひお気軽にお問い合わせください。